Les scanners Artec 3D permettent à un alligator blessé d’obtenir une nouvelle queue et une nouvelle chance dans la vie

Une équipe d’experts a été formée et a étudié les différentes options pour créer une prothèse de queue. Il était nécessaire de calculer les bonnes taille, poids et densité pour la queue de Mr. Stubbs afin que celle-ci soit proportionnelle au reste du corps de l’animal et que son poids soit réparti de manière égale. Il a donc été décidé d’utiliser un scanner Artec 3D pour participer à l’élaboration d’une nouvelle queue pour Mr Stubbs.

L’entreprise avait déjà de l’expérience dans la création de prothèses à l’aide de scanners 3D, mais uniquement pour les humains.

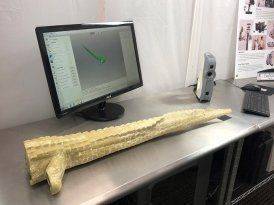

Un scanner Artec Eva a été utilisé pour réaliser un modèle 3D haute définition du « moulage » de la queue d’un alligator de taille similaire récemment décédé.

« Le contrôle précis sur la taille et la forme de la queue qu’offre la numérisation nous permet de réaliser différents tests afin de comprendre plus directement comment Mr. Stubbs réagit à la prothèse », explique le docteur Georgi, responsable du projet.

Après l’impression 3D du modèle sur mesure, les chercheurs ont créé un moulage en silicone, léger et flexible, à partir duquel plusieurs prothèses ont été réalisées pour Mr. Stubbs. Ce matériau sert également à créer des effets spéciaux et des animatroniques pour des films.

Désormais, chaque fois que les soigneurs lui en attachent une, l’animal agit avec naturel, comme si elle avait toujours été là. Il ne montre aucun signe de stress ou d’inconfort lorsqu’il la porte, preuve qu’elle doit lui sembler faire partie intégrante de son corps.

Mr. Stubbs agit désormais de plus en plus comme un alligator normal

À l’instar du reste de ses congénères à sang froid, il nage, plonge dans l’eau et bondit sur ses repas. Au cours des 50 à 60 prochaines années de sa vie, Mr. Stubbs devra porter 40 queues différentes au fur et à mesure de sa croissance (les alligators adultes peuvent mesurer jusqu’à 6 mètres de long). Maintenant que les chercheurs ont un modèle 3D, y apporter des modifications et imprimer de nouvelles queues sera un jeu d’enfant pour eux.

S’il s’agit assurément d’un bond en avant pour les prothèses d’alligators, le scan et l’impression 3D permettent des avancées encore plus grandes dans le domaine des prothèses humaines. En utilisant cette technologie, les entreprises et les particuliers repoussent les limites des précédentes méthodes de fabrication de prothèses. Cette innovation supprime un grand nombre d’étapes et fait gagner beaucoup de temps.

« Toutes les personnes impliquées dans ce projet espèrent que la nouvelle queue de Mr. Stubbs attirera l’attention sur ce secteur dynamique. « Nous ne faisons que gratter la surface de ce que le scan et l’impression 3D peuvent offrir en matière de conception de prothèses ». Conclut le docteur Georgi.